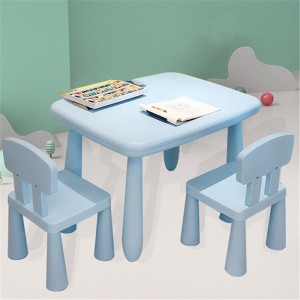

Forme de suflare pentru masă și scaun din plastic

Descriere produs

All star plast este capabil să furnizeze soluții tehnologice complete și integrate pentru o mare varietate de aplicații de turnare prin suflare într-un număr de industrii, inclusiv peste 15 ani de experiență în produse din plastic turnate prin suflare. Echipa noastră de experiență este calificată și autorizată să producă cuțite mecanice proiectate cu precizie care pot tăia sau tăia piesa în timpul ciclului de turnare. Aceste soluții includ lame retractabile proiectate, dispozitive complexe de deșurubare retractabile, mecanisme care pot tăia găuri în piesă în timpul ciclului de turnare, dispozitive de deblocare a pieselor integrate în matriță și mecanisme de miez. Toate aceste soluții ajută la asigurarea flexibilității în proiectarea produsului.

În comparație cu scaunele produse prin turnare prin injecție, scaunele realizate prin turnare prin extrudare prin suflare au următoarele avantaje:

1. Costul mașinilor de suflare, în special matrițelor, este scăzut. Când turnați produse similare, costul mașinilor de turnare prin suflare este de aproximativ 1/3 din cel al mașinilor de injecție, iar costul de producție al produselor este, de asemenea, scăzut.

2. În procesul de turnare prin suflare a scaunului, scaunul parison este folosit pentru a forma un scaun din plastic sub presiune mai mică prin capul mașinii și umflat la presiune scăzută. Produsul are stres rezidual mic, rezistență la întindere, impact și protecție a mediului. Performanța diferitelor tulpini este mai mare și are performanțe mai bune. Când scaunul de turnare prin injecție este turnat prin injecție, topitura trebuie să treacă prin canalul de matriță și poarta sub presiune înaltă, ceea ce va provoca o distribuție neuniformă a tensiunii.

3. Masa moleculară relativă a materiilor prime plastice de tip suflare este mult mai mare decât cea a materialelor plastice de injecție. Prin urmare, scaunul realizat prin turnare prin suflare are o rezistență ridicată la impact și o rezistență ridicată la fisurarea la stresul mediului.

4. Deoarece matrița de suflare este compusă doar dintr-o matriță mamă, grosimea peretelui produsului poate fi modificată prin simpla ajustare a spațiului dintre orificiul matriței al matriței sau condițiile de extrudare, ceea ce este foarte benefic pentru produsele care nu pot calcula cu exactitate grosimea necesară a peretelui în prealabil. Costul modificării grosimii peretelui produsului pentru turnarea prin injecție este mult mai mare.

5. Scaunul turnat prin suflare poate produce un scaun complex, neregulat și monolit. Când se folosește turnarea prin injecție, după producerea a două sau mai multe produse, acestea ar trebui combinate cu fixare rapidă, lipire cu solvent sau sudare cu ultrasunete.

Precizia scaunelor turnate prin suflare nu este, în general, la fel de mare ca cea a produselor turnate prin injecție; aspectul scaunelor turnate prin injecție este adesea dur, ceea ce este determinat de diferitele lor procese. În ceea ce privește întrebarea care este mai bun, scaun turnat prin suflare sau scaun turnat prin injecție, cred că depinde de nevoile specifice